Grupo 05 - Sistema de testes de caixas de controlo de carregamento rápido

| Equipa: |

Grupo 05: Carlos Valente (Coord.) , Beatriz Carvas , Dário Fernandes , Filipa Antunes , Gonçalo Urbano , Guilherme Cajeira |

| Empresa: | Magnum Cap |

| Orientadores: |

Prof. Rui Escadas Martins (DETI)

Eng. Duarte Dias (Magnum Cap) Eng. Maurício Ferreira (Magnum Cap) |

Atualmente cada vez mais ouvimos falar em carros elétricos e como estes são cada vez mais o futuro da indústria. Um componente fundamental destes são os seus carregadores elétricos, sendo de extrema importância garantir a sua qualidade e rigor para um bom funcionamento. Neste sentido, a empresa MAGNUM CAP desafiou-nos para o desenvolvimento de um sistema de testagem dos carregadores elétricos que visa a otimização do tempo de produção e melhoria contínua dos mesmos.

Desafio

O desafio proposto pela empresa passa pela projeção, testagem e montagem de uma placa que cumpra vários objetivos.

Objetivos a atingir:

- O teste deve ser iniciado remotamente;

- Detetação de problemas de assembelagem;

- Detetação de problemas funcionais dos componentes utilizados;

- Comunicar os resultados dos testes com o sistema de gestão existente na fábrica.

É importante referir que o nosso produto inclua os seguintes testes:

- Testagem do curto-circuito entre as alimentações de 12V e 5V e ground;

- Testagem do Control Pilot;

- Testagem dos LEDs RGB;

- Testagem dos diversos drivers;

- Testagem do Emergency Power Off;

- Testagem dos Relays;

- Testagem da Temperatura.

No final, o utilizador apenas tem de conectar o equipamento a testar na nossa caixa de teste (plug and play), dar início ao teste que pretende realizar e, no final, receber todos os resultados, permitindo que este avalie a ocorrência de algum erro na linha de montagem dos equipamentos.

Resultados

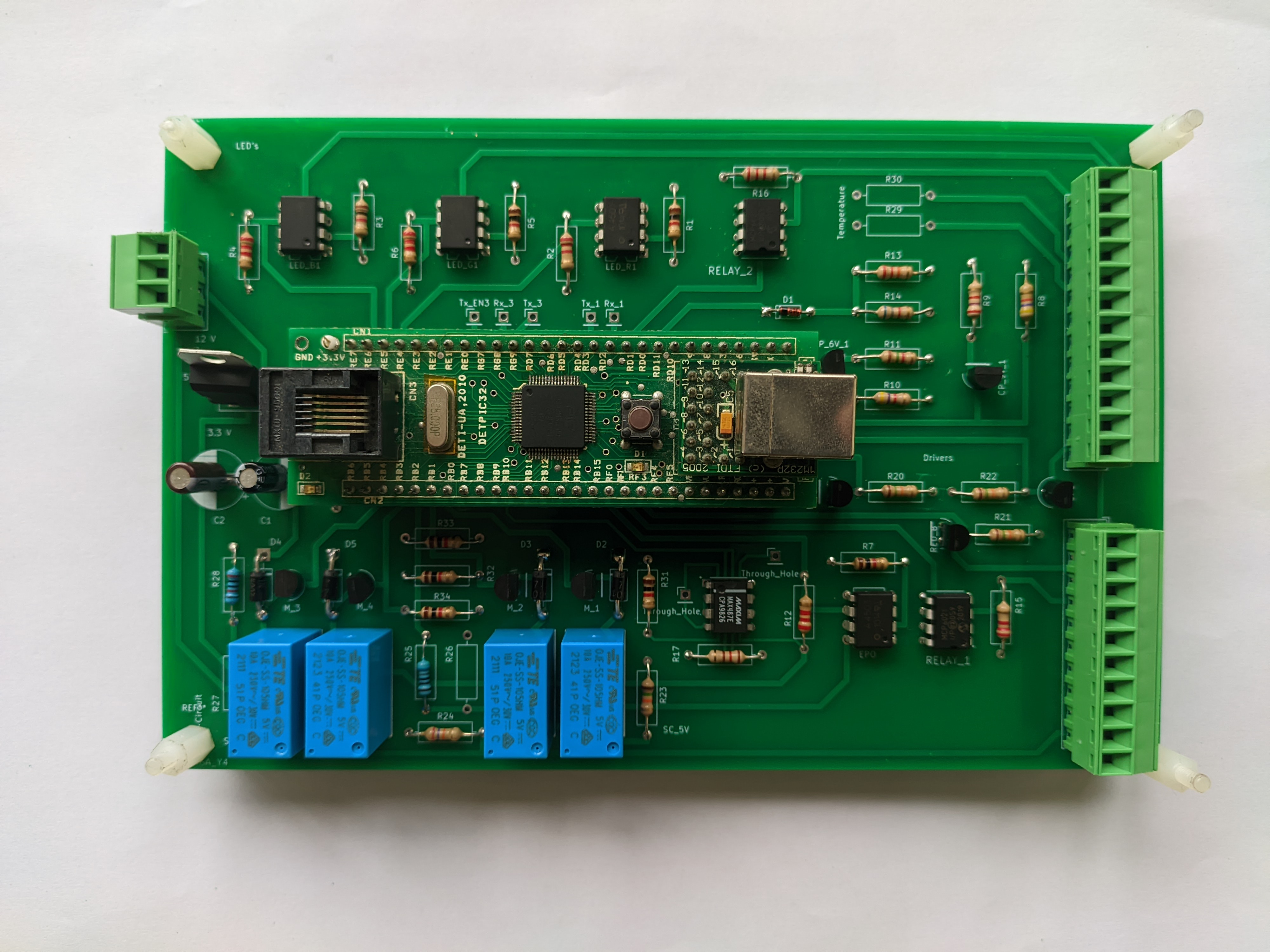

Todos os objetivos propostos e anteriormente referidos foram alcançados, inicialmente em placa branca, com excessão do circuito de testagem da Temperatura. Posteriormente e, por forma a valorizar ainda mais o nosso projeto, desenvolvemos uma PCB (utilizando o software KiCad) que incorpora todos os circuitos de teste desenvolvidos.

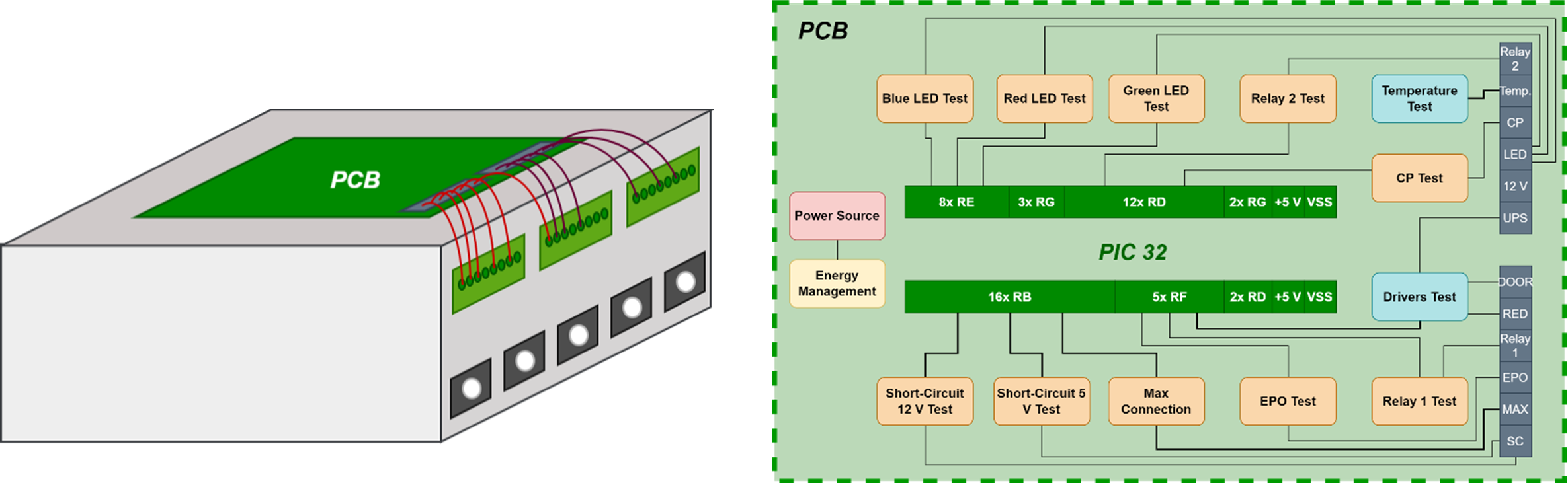

| Modelo Caixa CCS | Diagrama de Bloco do PCB |

| :——————- | :————————|

| PCB |

| :————- |

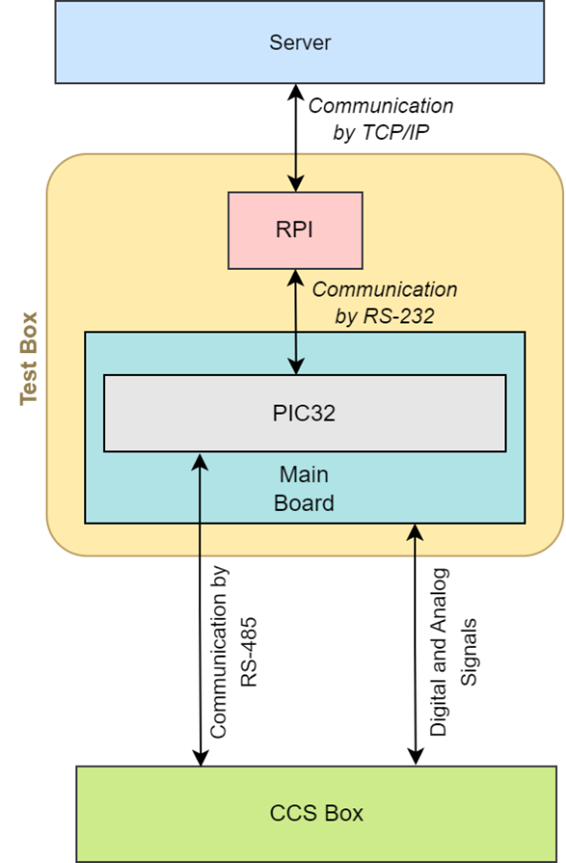

No que toca ao desenvolvimento de software, foram implementados os protocolos de comunicação RS-485, entre o microcontrolador e a caixa CCS (caixa a ser testada), e RS-232, entre o microcontrolador e a Orange Pi.

- A comunicação RS-232 permite o envio dos pedidos para a realização de testes para o microcontrolador e a recessão dos resultados dos mesmos;

- A comunicação RS-485 possui uma mensagem status que é utilizada nos diversos testes realizados à caixa CCS. Esta mensagem permite obter o estado atual das entradas e saídas da caixa CCS. Se o estado das entradas e saídas recebidas na mensagem coinciderem com o atual estado das mesmas, o teste é realizado com sucesso.

Mais informação

| Diagrama de Blocos geral |

| :—————————- |

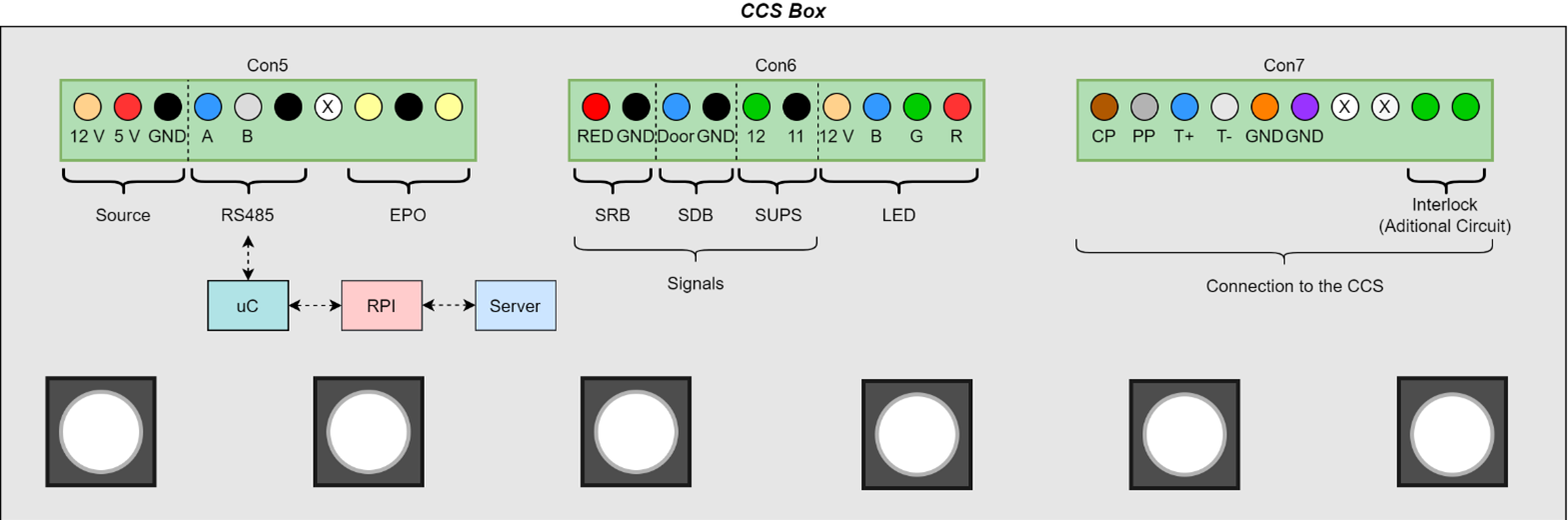

| Mapa de Entradas/Saídas da caixa CCS |

| :—————————————- |

![[Vídeo do projeto]](/projects/LOGO.png)